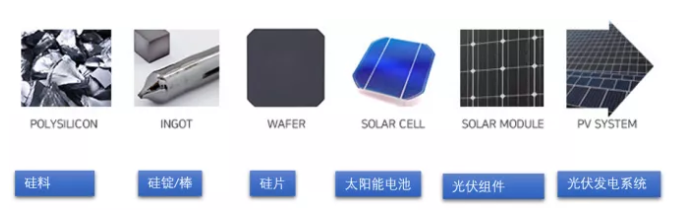

碳中和是指国家、企业、产品、活动或个人在一定时间内直接或间接产生的二氧化碳或温室气体排放总量,通过使用低碳能源取代化石燃料、植树造林、节能减排等形式,以抵消自身产生的二氧化碳或温室气体排放量,实现正负抵消,达到相对“零排放”。光伏发电正是一种没有碳排放的清洁能源。中国国家能源局公布2020年太阳能发电新增装机数据48.2GW,创近三年新高;扣除前三季太阳能新增装机数据18.7GW,意味第四季安装量达29.5GW。分析师指出,中国太阳能行业新增装机已连续8年位居全球第一,未来5年还要继续爆发式增长。

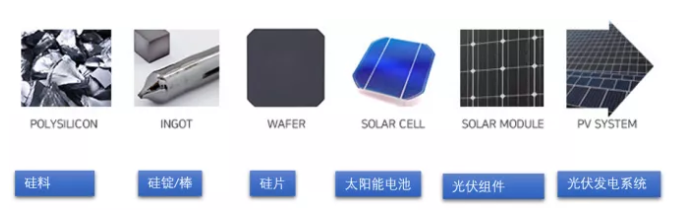

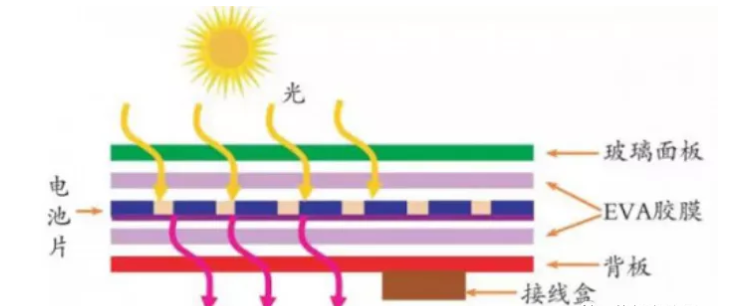

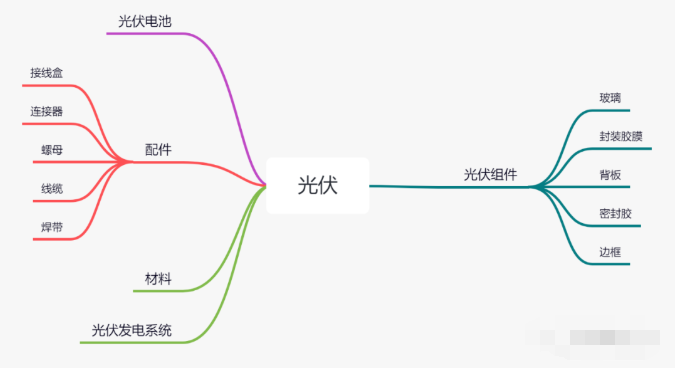

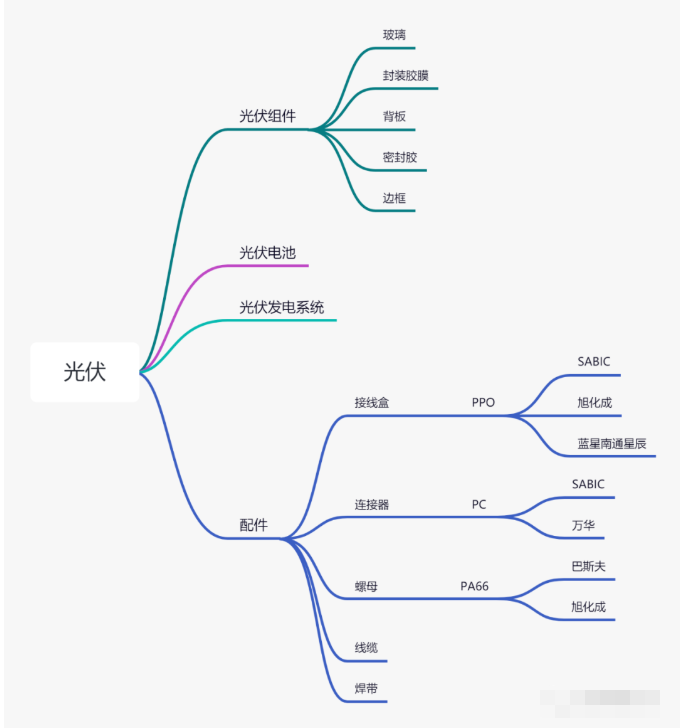

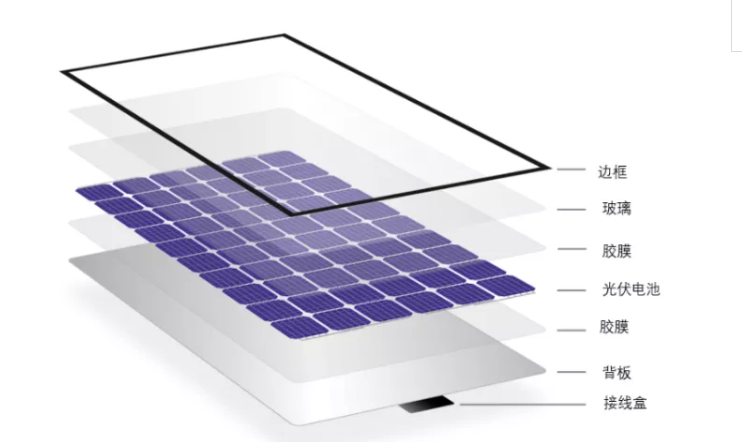

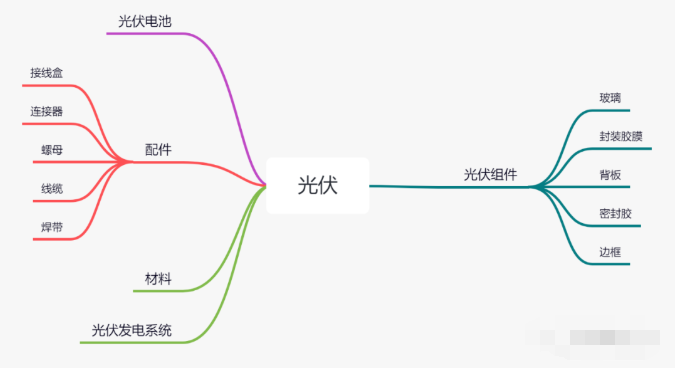

任何工业产品都是材料通过设备,在一定的工艺加工而成,光伏产品也不例外。硅片是用来生产太阳能电池的基础材料,也是核心部件。但是如果这个核心部件没有高分子材料进行保护,就会变得不堪一击。如果没有电气配套,太阳能电池空有一身本事,却不能形成一个系统。这里说的高分子材料进行保护,就是指光伏模组中的封装胶膜,背板,他们是由氟材料,EVA,PET,POE等组成的,然后由有机硅等材料进行密封。而电气配套是指接线盒,线缆,连接器等等,有了这些零部件,电流才能正在被利用起来,这就少不了工程塑料如PPO,PA66,PC,以及线缆材料PE,EVA等。此外,面板材料目前是用的玻璃,也有尝试采用高分子材料,而铝合金边框也可用高性能塑料替代。

第一部分、光伏封装胶膜材料,和光伏背板材料

1:光伏模组封装材料介绍

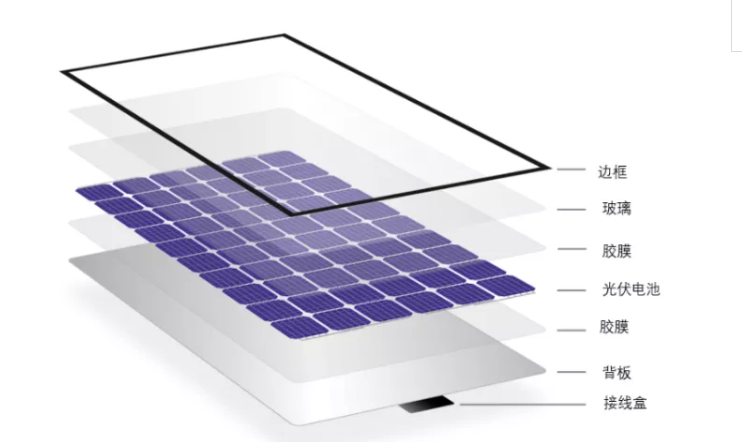

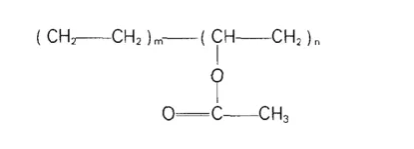

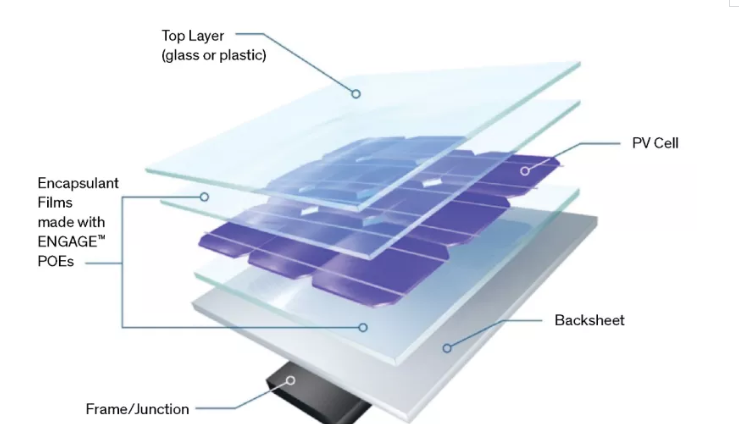

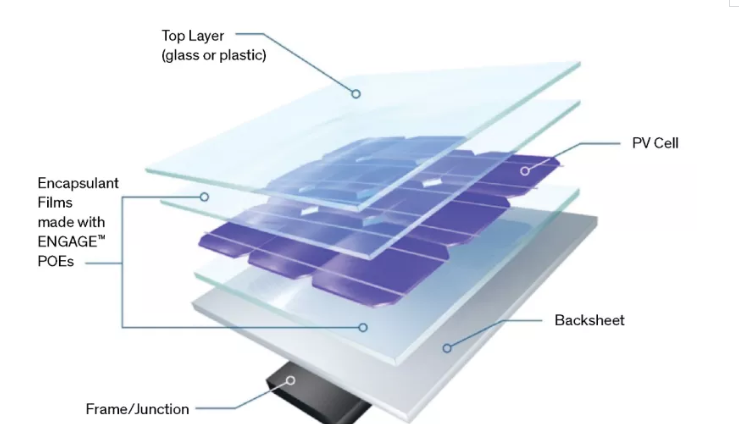

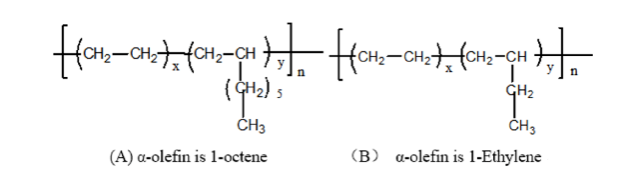

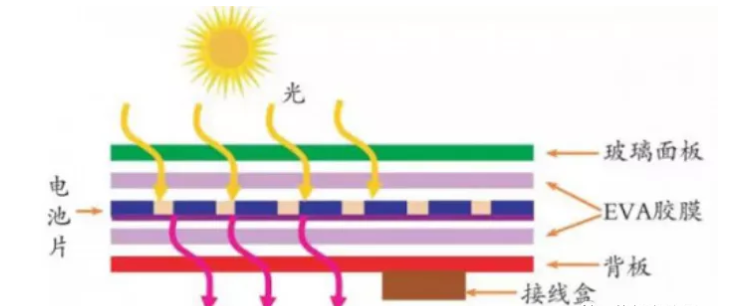

我们从上到下,来看下材料,边框采用的是金属,保护层压件,起到一定的密封支撑作用。材料可以塑料替代,如PPO+gf,还有索尔维的半芳香族聚合物。封装胶膜采用的是EVA材料,用于晶硅电池中电池片与表面光伏玻璃和电池背板的粘接。因为EVA胶膜具有良好的柔韧性、光学透明性及热密封性,所以成了光伏封装材料的首选。EVA的性能主要取决于分子量 (可以用熔融指数 M1表示)和醋酸乙烯酯 (以VA表示)的含量。当M1一定时,VA的含量增高,EVA的弹性、柔软性、粘结性、相溶性和透明性提高;VA的含量降低,EVA则接近于聚乙烯的性能。当VA含量一定时,分子量降低则软化点下降而加工性及表面光泽改善,但强度降低;分于量增大,可提高耐冲击性和应力开裂性。其实一句话,EVA是一种共聚物,VA含量高,倾向于弹性体,热熔胶;如果E含量高,倾向于塑料(PE)。与目前光伏组件制造商最常用的EVA薄膜材料不同,陶氏希望鼓励中国封装膜企业使用其ENGAGE POE材料。该公司研究发现,相比于EVA薄膜,POE薄膜,如ENGAGE制成的薄膜,电力性能更好,水蒸汽传递速度更低,耐候性能更好。POE还可大幅降低电势诱发衰减效应(PID),很适合N型电池组件和双层玻璃模块,正变得越来越流行。

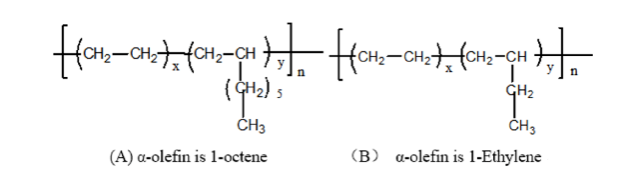

POE是乙烯和辛烯的共聚物,其中共聚单体辛烯(C8H16)的含量为20%-30%。分子结构中辛烯的存在破坏了乙烯的结晶,但是同时也赋予共聚物优良的透明性和良好的弹性。在常温下乙烯的结晶作为物理交联点,在高温下乙烯解结晶使共聚物具有塑性。窄的分子量分布使POE具有较高的拉伸强度和抗冲击性等。

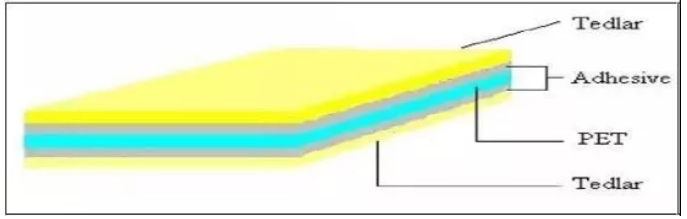

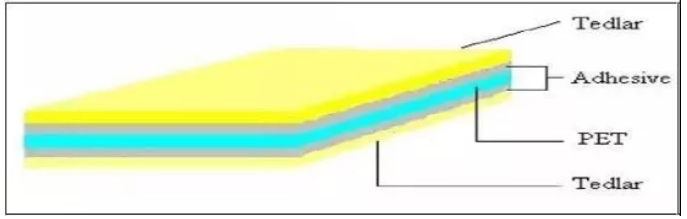

背板(Backsheet)是用在太阳能组件背面,直接与外环境大面积接触的光伏封装材料,其应具备卓越的耐长期老化(湿热、干热、紫外)、耐电气绝缘、水蒸气阻隔等性能。因此,背膜要在耐老化、耐绝缘、耐水气等方面满足太阳电池组件25年的环境考验,起到封装组件原辅料、保护太阳能组件、隔绝汇流带的作用。 各厂家的背板虽然其成分各有不同,但核心部分不会变,即PET基体和含氟材料,PET提供力学性能和绝缘性能,氟材料提供阻隔性和耐候性。背板的主要特性靠氟材料来体现,一般来说氟材料无论是复合膜还是涂料,只要加工得当,F元素含量足够,背板的耐侯性和阻隔性都不是问题。PET(聚对苯二甲酸乙二醇酯),化学式为-[OCH2-CH2OCOC6H4CO]-,英文名: polyethylene terephthalate,简称PET,俗称聚酯薄膜,为高聚合物,由对苯二甲酸乙二醇酯发生脱水缩合反应而来。对苯二甲酸乙二醇酯是由对苯二甲酸和乙二醇发生酯化反应所得。PVF,学名聚氟乙烯,由氟和氟碳分子的共聚体挤压而成的共聚物。做PVF薄膜最有名的是美国杜邦公司,杜邦的注册商标TEDLAR就是现在光伏行业用的最多的PVF薄膜。TPT或TPE中的T就是指TEDLAR。

各厂家的背板虽然其成分各有不同,但核心部分不会变,即PET基体和含氟材料,PET提供力学性能和绝缘性能,氟材料提供阻隔性和耐候性。背板的主要特性靠氟材料来体现,一般来说氟材料无论是复合膜还是涂料,只要加工得当,F元素含量足够,背板的耐侯性和阻隔性都不是问题。PET(聚对苯二甲酸乙二醇酯),化学式为-[OCH2-CH2OCOC6H4CO]-,英文名: polyethylene terephthalate,简称PET,俗称聚酯薄膜,为高聚合物,由对苯二甲酸乙二醇酯发生脱水缩合反应而来。对苯二甲酸乙二醇酯是由对苯二甲酸和乙二醇发生酯化反应所得。PVF,学名聚氟乙烯,由氟和氟碳分子的共聚体挤压而成的共聚物。做PVF薄膜最有名的是美国杜邦公司,杜邦的注册商标TEDLAR就是现在光伏行业用的最多的PVF薄膜。TPT或TPE中的T就是指TEDLAR。 PVDF,学名聚偏氟乙烯,是目前含氟材料中产量排名第二的大产品。做PVDF最出名的是法国阿科玛公司,阿科玛的注册商标KYNAR就是现在光伏行业做背板最多的PVDF薄膜,KPE或KPK中的K就是指KYNARTHV,四氟乙烯-六氟丙烯-偏氟乙烯共聚物,是美国Dyneon公司在20世纪80年代开发的一种新型含氟材料,应用在3M公司的BBF(THV/PET/EVA)背板上,也是目前唯一的生产厂家,现Dyneon公司已作为3M的子公司开始运作。ETFE,乙烯-四氟乙烯共聚物,日本旭硝子株式会社研发的ETFE薄膜,由原料到薄膜完全自产,具有良好的耐候性和化学稳定性,不过市场用量并不多,国内背板生产企业,如乐凯公司,有在批量使用。ECTFE(乙烯-三氟氯乙烯共聚物),ECTFE由杜邦公司在1946年开发成功,目前商品化的产品只有索尔维等极少数公司能提供。ECTFE是乙烯和三氟氯乙烯1:1的交替共聚物,具有典型的氟塑料的耐化学腐蚀性能,没有一种溶剂在120℃下能侵蚀ECTFE或使其应力开裂,而且具有很高的耐候性和阻隔性。在商品化光伏电池背板中,美国的霍尼韦尔公司生产的PowerShield3W背板产品就是使用的ECTFE这种材料作为外层的耐候材料。

PVDF,学名聚偏氟乙烯,是目前含氟材料中产量排名第二的大产品。做PVDF最出名的是法国阿科玛公司,阿科玛的注册商标KYNAR就是现在光伏行业做背板最多的PVDF薄膜,KPE或KPK中的K就是指KYNARTHV,四氟乙烯-六氟丙烯-偏氟乙烯共聚物,是美国Dyneon公司在20世纪80年代开发的一种新型含氟材料,应用在3M公司的BBF(THV/PET/EVA)背板上,也是目前唯一的生产厂家,现Dyneon公司已作为3M的子公司开始运作。ETFE,乙烯-四氟乙烯共聚物,日本旭硝子株式会社研发的ETFE薄膜,由原料到薄膜完全自产,具有良好的耐候性和化学稳定性,不过市场用量并不多,国内背板生产企业,如乐凯公司,有在批量使用。ECTFE(乙烯-三氟氯乙烯共聚物),ECTFE由杜邦公司在1946年开发成功,目前商品化的产品只有索尔维等极少数公司能提供。ECTFE是乙烯和三氟氯乙烯1:1的交替共聚物,具有典型的氟塑料的耐化学腐蚀性能,没有一种溶剂在120℃下能侵蚀ECTFE或使其应力开裂,而且具有很高的耐候性和阻隔性。在商品化光伏电池背板中,美国的霍尼韦尔公司生产的PowerShield3W背板产品就是使用的ECTFE这种材料作为外层的耐候材料。 光伏接线盒介于太阳能电池组件构成的太阳能电池方阵和太阳能充电控制装置之间的连接装置,其主要作用是连接和保护太阳能光伏组件,将太阳能电池产生的电力与外部线路连接,传导光伏组件所产生的电流。是集电气设计、机械设计和材料应用于一体的综合性产品,主要作用是连接和保护太阳能光伏组件,传导光伏组件所产生的电流,为用户提供太阳能光伏组件的组合连接方案。光伏接线盒价格相对其组件成本而言比重较小,非但作用大打折扣,还可能引发组建故障,甚至烧毁整个光伏组件。因此,光伏系统中的所有缆线应满足抗紫外线、抗老化、抗高温、防腐蚀和阻燃等性能要求,因为光伏直流线路中的连接材料长期暴露在而极端环境下,需要承受紫外线照射、极端温度(高温、寒冷),需要承受雷击过程中的短暂过流。大家看到以上要求,实际上就是对接线盒材料的要求。

光伏接线盒介于太阳能电池组件构成的太阳能电池方阵和太阳能充电控制装置之间的连接装置,其主要作用是连接和保护太阳能光伏组件,将太阳能电池产生的电力与外部线路连接,传导光伏组件所产生的电流。是集电气设计、机械设计和材料应用于一体的综合性产品,主要作用是连接和保护太阳能光伏组件,传导光伏组件所产生的电流,为用户提供太阳能光伏组件的组合连接方案。光伏接线盒价格相对其组件成本而言比重较小,非但作用大打折扣,还可能引发组建故障,甚至烧毁整个光伏组件。因此,光伏系统中的所有缆线应满足抗紫外线、抗老化、抗高温、防腐蚀和阻燃等性能要求,因为光伏直流线路中的连接材料长期暴露在而极端环境下,需要承受紫外线照射、极端温度(高温、寒冷),需要承受雷击过程中的短暂过流。大家看到以上要求,实际上就是对接线盒材料的要求。

光伏接线盒需采用抗冲击性强的注塑材料生产零部件。需能满足低温冲击-40度环境中储存5小时后使用1J能量进行冲击试验要求,且试验后连接器不应出现其影响正常使用和安全的损坏。

阻燃等级:5VB

温度循环:+85℃至-40℃高低温转换,循环200次。

湿热试验:温度+85℃;湿度85%,1000h

湿冻试验:温度-40℃,湿度85%

冷冻测试:-40℃ 24h

干热测试:+85℃ 48h

快速温度变化:-40℃ 10分钟;+85 10分钟,5个周期

光老化试验:辐照度:60W/m2 波长300nm-400nm;黑板温度65度;湿度65%;喷淋循环18min,102min氙灯干燥,持续时间500H

灼热丝试验:外壳绝缘材料试验温度650℃,带电部件位置绝缘材料750℃。

PPO具有耐高温、低吸水、良好的电绝缘性,出色的耐候性等特点,经过改性后是制造太阳能光伏接线盒部件的理想材料。

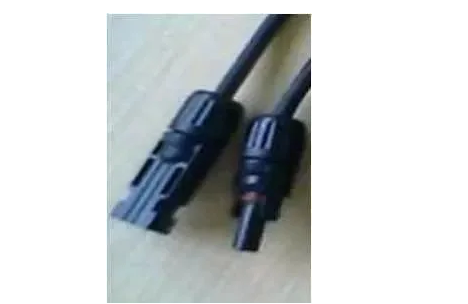

(二)光伏连接器

在电站中有很多地方需要接口,组件、接线盒、逆变器、汇流箱等都需要一个设备—连接器。每个接线盒用一对连接器,每个汇流箱用到的数量和设计有关,一般8对到16对,而逆变器用到2对到4对或者更多,同时,在最后搭建电站的过程中也要用一定数量的连接器。

连接器需采用抗冲击性强的注塑材料生产零部件。需能满足低温冲击-40度环境中储存5小时后使用1J能量进行冲击试验要求,且试验后连接器不应出现其影响正常使用和安全的损坏。

互锁有效性,正负插合后实施80N的拉力保持15s增力增大速率不大于10N/s拉力作用期连接器不应被分离、损坏、变形等。

温度循环:+85℃至-40℃高低温转换,循环200次;

湿热试验:温度+85℃;湿度85%,1000h;

耐气候试验:辐照度:60W/m2 波长300nm-400nm;黑板温度65度;湿度65%;喷淋循环18min,102min氙灯干燥,持续时间500H;

灼热丝试验:外壳绝缘材料试验温度650℃,带电部件位置绝缘材料750℃。

目前主要用的是共聚PC改性料。

(三)螺母

螺母材料关键要求:阻燃要求UL 94 V0,绝缘性能(绝缘击穿强度和表面电阻率)要求较高,吸湿性低,对电气及尺寸稳定性影响极小,良好的表面,光泽好。目前主要是改性PA66。